История

В 1988 году три друга из Петербурга – электронщик, системотехник и радиоинженер, создали то, что сейчас назвали бы стартапом. Тогда еще будущий учредитель Петербургской электрорадиотехнической компании Александр Крутов и его друзья разрабатывали контроллеры – универсальные мини-ЭВМ для управления различными процессами, например, для квартирной и автомобильной сигнализации или для подачи топлива в двигатель ГАЗ-3105. Накладные расходы у маленького кооператива были гораздо ниже, чем у профильных НИИ, что благоприятно влияло на цены, и, как следствие, на спрос.

Помимо контроллеров, кооператив брался и за другие проекты. Например, за разработку системы управления видеокамерами на Московском экспериментальном ювелирном заводе. По просьбе того же завода в 1991 году петербуржцы взялись за создание первого турникета российского производства.

В том же году заказы на изготовление турникетов стали поступать и от других российских предприятий. Однако времена были непростые: фирма «Компьютер Ленд» расплатилась компьютерами, Криворожская обувная фабрика – сапогами. В 1993 году была разработана первая система контроля доступа, в 1995-1996 году компания запустила производство первых отечественных считывателей бесконтактных карт доступа.

К 1995 году штат компании расширился до восьми человек.

Для каждого нового заказа электронщикам, программистам и конструкторам приходилось создавать индивидуальную систему, что отнимало время и силы. Необходимость перехода к серийному производству стала очевидна, но для этого нужен был стабильный спрос, добиться которого в 90-е годы было непросто. И тогда компания решилась на необычный по тем временам ход. Коллеги собрали последние деньги, в том числе те, что были отложены у одного из них на покупку мебельной стенки, отнесли их на студию «Лендоквидео» и заказали фильм об электронных проходных.

На студии был снят полноценный фильм, в котором рассказывалось, как оборудование контроля доступа может решить главные «боли» тогдашних заказчиков: защитить предприятия от нежелательных гостей и автоматизировать контроль дисциплины труда.

И это сработало. Когда 5,5 тысяч кассет были разосланы по предприятиям, на компанию обрушился шквал звонков с просьбой «Хочу как в кино». В 1999 году серийное производство было запущено.

PERCo первой внедрила в России западную конструкцию турникетов-триподов с тремя преграждающими планками. Интеллектуальную часть продукта инженеры компании делали сами. Сами разрабатывали архитектуру печатных плат, вручную их набивали, делали настройку, писали программное обеспечение. Корпуса турникетов изготавливали на заказ предприятия-партнеры. Собственный станочный парк появился у компании в 2003 году, а в 2009 в Пскове был открыт собственный завод.

Компания активно осваивала не только региональные, но и зарубежные рынки. Первая зарубежная установка была произведена в 2001 году в Рейкьявике, а в 2002 году оборудование PERCo было установлено в Японии, Великобритании, Франции. К 2003 году – в 45 странах мира.

В 2007 году PERCo выпустила первую в России Единую систему безопасности и эффективного управления предприятием на Ethernet-технологиях, совмещавшую функции контроля доступа, охранной и пожарной сигнализации, видеонаблюдения, повышения эффективности управления. Сегодня система безопасности PERCo S-20 принята за стандарт, и ее изучение включено в учебную программу в 12 ведущих вузах России и СНГ.

В 2016 году PERCo представила первую на рынке систему контроля доступа и учета рабочего времени на web-технологиях и начала серийный выпуск скоростных проходов, которые сейчас являются самым популярным видом турникетов во всем мире.

Сегодня география продаж PERCo насчитывает 90 стран. В 2016 году компания открыла собственный семиэтажный офисный центр в Петербурге, в 2019 – зарубежный офис в Дубае. В 2019 году PERCo представила новую линейку биометрических контроллеров со встроенным программным обеспечением, в 2020 – абсолютно новый для компании продукт – шлагбаум.

PERCo сегодня

Сегодня компания PERCo – это более 23 000 м2 производственных и офисных площадей, более 500 специалистов, учебный центр и штаб-квартира в Петербурге, офис в Дубае, завод в Пскове, склады продукции в России и ЕС (Роттердам и Таллин). PERCo разрабатывает и производит системы контроля доступа и учета рабочего времени, турникеты, замки, шлагбаумы.

Среди клиентов PERCo – промышленные предприятия и офисы компаний, бизнес-центры и образовательные учреждения, транспортные и спортивно-развлекательные объекты. География продаж компании насчитывает 90 стран. Каждый день через электронные проходные PERCo проходят 50 млн человек по всему миру.

Производство

На заводе компании в Пскове производят и электронику (контроллеры и считыватели), и исполнительные устройства (замки, турникеты и калитки, шлагбаумы). Здесь обеспечивается полный цикл производства оборудования PERCo: изготовление электронных изделий с применением SMT-монтажа печатных плат, подготовка деталей на токарно-фрезерных обрабатывающих центрах, оснащенных числовым программным управлением (ЧПУ), подготовка к окрашиванию специальным роботом-манипулятором и многое другое.

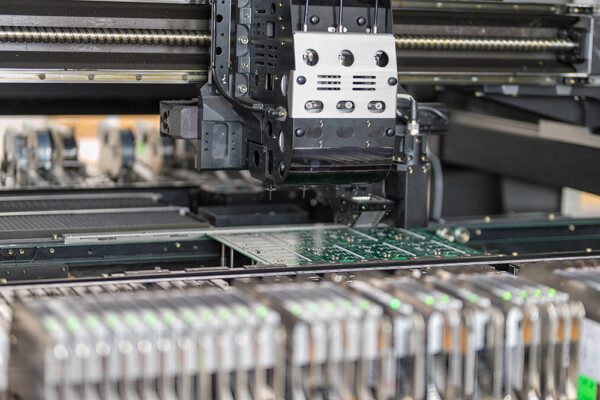

В цехе SMT-монтажа производят электронные изделия. SMT-монтаж - наиболее передовая технология производства плат, отвечающих за управление оборудованием. Процесс полностью автоматизирован, за работой станков следят несколько операторов. Ключевое отличие SMT-монтажа от более традиционных заключается в том, что при SMT-монтаже компоненты монтируются на поверхность платы, а не в ее отверстия. На платы наносится термоклей, мелкие элементы располагаются на бобинах, и система расставляет их согласно заданной программе.

Расстановка мелких элементов автоматизирована. На платы наносится термоклей, и они поступают на линию SMT-монтажа. Мелкие элементы располагаются на бобинах, и система расставляет их согласно заданной программе. Затем плата загружается в специальную печь, где и происходит процесс пайки.

Изготовление деталей исполнительных устройств начинается с создания заготовок.

На заводе установлено несколько ленточнопильных станков. Пила нарезает заготовки будущих деталей для турникетов.

Затем болванки поступают в механический цех, где на токарно-фрезерных станках вытачивается нужная форма.

В части цеха, где расположены расположены вырубные прессы, проводится раскрой металлических листов для корпусов изделий. Вырубные прессы оборудованы специальной системой безопасности. Из стоек пресса идет инфракрасный луч, и, если кто-то его пересекает, пресс автоматически отключается. Раскроенные на вырубных прессах детали поступают на гибочные прессы, которые сгибают заготовки под нужным углом.

Первый этап покраски — подготовка поверхности. Для этого на заводе установлена специальная линия, состоящая из семи ванн с реагентами и сушильной камеры. Робот-манипулятор опускает корпуса в каждую ванну и поднимает их. Изделия проходят промывку, обезжиривание и получают защиту от коррозии.

Порошковая окраска изделий проводится электростатическим методом (металл электризуется плюсом, краска — минусом), благодаря которому краска ложится ровно. После нанесения полимерного порошкового покрытия изделия поступают на 2 часа в специальную печь, где покрытие запекается и приобретает свои защитные свойства.

Перед выпуском серии новые устройства проходят ресурсные и климатические испытания, испытания на электробезопасность электромагнитную совместимость, виброустойчивость, пожарную безопасность. Специальная автоматическая установка.

Главный офис

В штаб-квартире PERCo в Санкт-Петербурге базируются подразделения по работе с клиентами, сервисному обслуживанию, рекламе и планированию маркетинга, разработке новых товаров и технологий.

В главном офисе PERCo оборудован учебный класс, где проходят обучение инсталляторы и пользователи систем PERCo. Индивидуальные стенды позволяют участникам семинара моделировать различные ситуации работы оборудования.

Оборудование PERCo представлено в выставочном зале.

В главном офисе тестируются и последние разработки компании. Например, с недавнего времени сотрудники могут использовать в качестве пропусков одновременно и привычные карты доступа, и смартфоны, и биометрические идентификаторы.

Въезд на парковку здания «охраняет» шлагбаум – новейшая разработка компании. Для PERCo это абсолютно новый продукт, его дебют состоялся совсем недавно. Такой же шлагбаум днем и ночью ежеминутно поднимается и опускается на прилегающей территории – на нем проводят испытания наработки на отказ.

На 6 этаже здания бизнес-центра PERCo располагается кафе c живописным видом на город. Здесь сотрудники петербургского офиса обедают, отмечают дни рождения и другие праздники. Среди праздников все чаще встречаются 15, 20 и даже 30-летние юбилеи работы сотрудников в компании, которой в 2020 году исполнится 32 года.